Quali miglioramenti delle prestazioni sono più importanti per i materiali in lamina tecnica?

1. Contesto del settore e importanza dell'applicazione

1.1 Il ruolo dei materiali in lamina nei sistemi ingegnerizzati

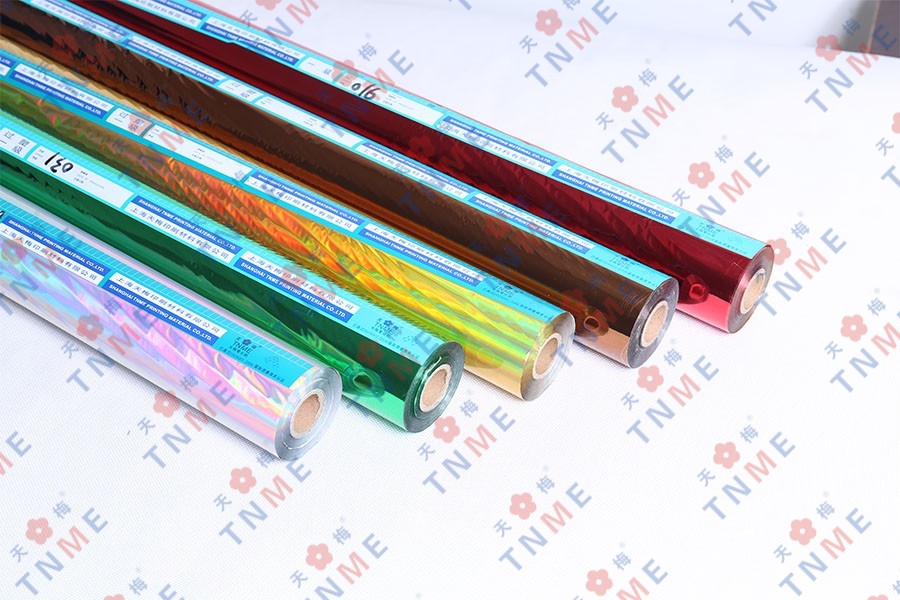

I materiali in lamina tecnica, in particolare i compositi in lamina metallica integrati con la plastica, sono elementi fondamentali in molti sistemi industriali. Forniscono prestazioni multifunzionali essenziali che le alternative monomateriale raramente raggiungono: elevata barriera contro gas e umidità, supporto meccanico con peso ridotto, funzionalità termica ed elettrica e compatibilità con un'ampia gamma di substrati. In forma composita, pellicola per plastica colma il divario prestazionale tra metalli e polimeri, facilitando sistemi ad alte prestazioni nei settori dell’imballaggio, automobilistico, elettronico, dell’isolamento e dei dispositivi medici ([Huasheng Aluminium][1]).

Da un punto di vista sistemico, i materiali in lamina raramente vengono valutati isolatamente. Invece, il prestazione integrata degli strati di lamina all'interno di strutture multistrato determina l'affidabilità, la durata e la sostenibilità del sistema. Ad esempio, negli imballaggi flessibili, le prestazioni barriera di un laminato influenzano direttamente la durata di conservazione del prodotto e la robustezza della catena di approvvigionamento. Allo stesso modo, nell’elettronica, gli strati di lamina laminata influiscono sulla schermatura elettromagnetica, sulla gestione termica e sull’affidabilità strutturale.

1.2 Driver di mercato e imperativi ingegneristici

Diverse tendenze industriali generali stanno guidando una crescente domanda di prestazioni migliorate nei materiali in lamina:

- Obiettivi di sostenibilità ed economia circolare , spingendo verso materiali riciclabili e più leggeri senza sacrificare la funzionalità.

- Miniaturizzazione e multifunzionalità nel settore dell'elettronica, che richiede compositi in lamina più sottili ma con prestazioni più elevate.

- Requisiti di durata di conservazione estesa nei settori alimentare e farmaceutico, che richiedono barriere estremamente basse per la trasmissione di ossigeno e umidità.

- Efficienza energetica nei sistemi edili e automobilistici , dove i compositi leggeri e ad alto isolamento riducono il peso e il consumo energetico.

Fondamentalmente, questi driver elevano anche il sfida dell’integrazione dei sistemi : come bilanciare le prestazioni di barriera, meccaniche, termiche e di lavorazione per contesti operativi specifici.

2. Sfide tecniche fondamentali nell'ingegneria dei materiali in lamina

I materiali in lamina tecnica devono affrontare una serie di vincoli tecnici che mettono alla prova il miglioramento delle prestazioni:

2.1 Prestazioni della barriera rispetto al peso

Uno dei ruoli principali di pellicola per plastica compositi è quello di bloccare la diffusione di gas, umidità e luce. I fogli metallici tradizionali forniscono eccellenti proprietà barriera (ad esempio il foglio di alluminio presenta una permeabilità all'ossigeno e all'umidità estremamente bassa), ma l'aumento dello spessore per migliorare la barriera comporta un aumento di peso e costi ([Alluminio Huasheng] [1]).

Gli ingegneri devono quindi ottimizzare le strutture multistrato per mantenere l'efficacia della barriera riducendo al minimo l'utilizzo e il peso del materiale. Il raggiungimento di un tasso di trasmissione dell'ossigeno (OTR) o di un tasso di trasmissione del vapore acqueo (MVTR) mirato spesso richiede non solo l'ottimizzazione dello spessore della lamina, ma anche l'integrazione con strati polimerici e di rivestimento ottimizzati per obiettivi funzionali specifici.

2.2 Robustezza meccanica e formabilità

In molte applicazioni, in particolare imballaggi flessibili, formatura di buste e laminati, robustezza meccanica (resistenza allo strappo, resistenza alla perforazione e stabilità meccanica durante la lavorazione) è essenziale. Tuttavia, una migliore resistenza meccanica può entrare in conflitto con flessibilità e formabilità: strati di lamina più spessi o più rigidi possono resistere allo strappo ma influenzare negativamente i processi di modellatura, sigillatura o piegatura.

Il design dei materiali deve quindi bilanciare:

- Resistenza alla trazione e allo strappo

- Comportamento a fatica a flessione e flessione

- Adesione tra lamina e strati di plastica

- Compatibilità con attrezzature di formatura e sigillatura

Ad esempio, le strutture composite che integrano plastica flessibile come il polietilene (PE) con un foglio di alluminio devono ottenere risultati sufficienti forza adesiva per evitare la delaminazione durante lo stampaggio e la manipolazione ([Huasheng Alluminio] [1]).

2.3 Stabilità termica e ambientale

Molti sistemi impongono uno stress ambientale e termico estremo ai materiali in lamina. La sterilizzazione ad alta temperatura, i cicli di congelamento-scongelamento e l'esposizione ai raggi UV esterni sono comuni nelle applicazioni di imballaggio, automobilistiche ed edili.

I miglioramenti delle prestazioni devono quindi riguardare:

- Stabilità termica in tutti gli intervalli operativi

- Resistenza all'ossidazione e alla corrosione

- Resistenza ai raggi UV e all'umidità

- Compatibilità con il trattamento termico (ad esempio laminazione, sigillatura)

Il raggiungimento della stabilità spesso richiede la modifica dei materiali, ad esempio i rivestimenti o la selezione delle leghe, senza compromettere altre aree prestazionali come la barriera o l'integrità meccanica.

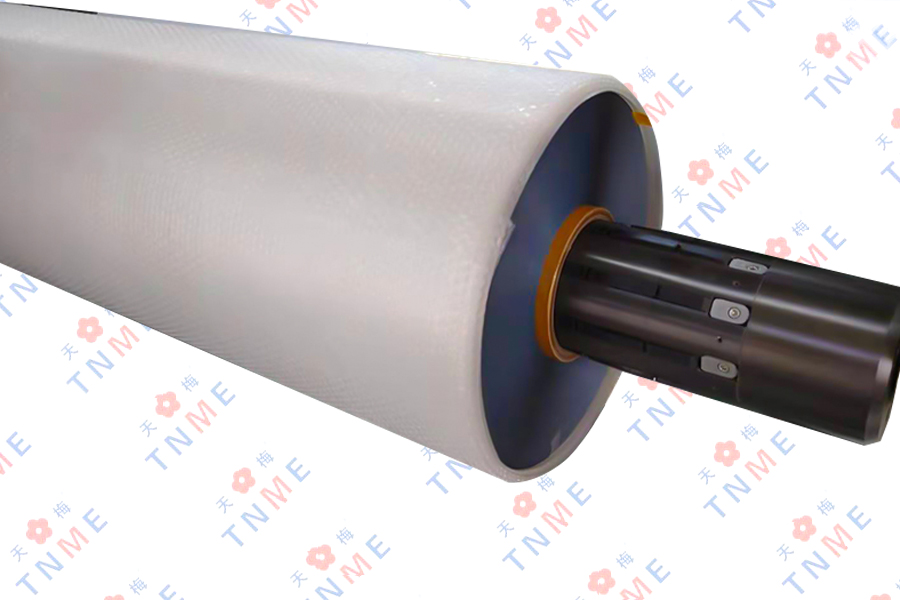

2.4 Lavorazione e producibilità

La produzione di compositi in lamina ad alte prestazioni su larga scala introduce diverse sfide di produzione:

- Controllo dell'uniformità nella laminazione di fogli sottili e nella laminazione di polimeri

- Mantenimento delle tolleranze per spessore e proprietà meccaniche

- Garantire un'adesione coerente nelle strutture multistrato

- Minimizzazione dei difetti (fori di spillo, delaminazione, rugosità superficiale)

I miglioramenti della produzione possono influenzare in modo significativo le prestazioni del sistema riducendo i difetti che compromettono l’efficacia della barriera o l’affidabilità meccanica.

2.5 Riciclaggio e vincoli del ciclo di vita

Mentre l’industria si muove verso economie circolari, il recupero dei materiali a fine vita diventa una preoccupazione a livello di sistema. I compositi in lamina tecnica, in particolare quelli che integrano materiali dissimili (metalli e polimeri), presentano sfide di riciclaggio a causa della difficoltà nella separazione degli strati.

Soluzioni focalizzate compatibilità con il riciclaggio meccanico o il recupero chimico può migliorare significativamente la sostenibilità del ciclo di vita senza compromettere le prestazioni durante l’uso.

3. Percorsi tecnologici chiave e soluzioni a livello di sistema

Per affrontare queste sfide, diversi percorsi tecnologici emergono come approcci efficaci all’interno di un contesto di ingegneria dei sistemi.

3.1 Architettura composita multistrato

Sempre più spesso gli ingegneri adottano sofisticate architetture multistrato dove pellicola per plastica è combinato con pellicole polimeriche, rivestimenti barriera e strati funzionali per personalizzare le prestazioni.

Le considerazioni chiave sulla progettazione includono :

- Sequenza degli strati per massimizzare la barriera preservando la flessibilità

- Incorporazione di promotori di adesione per rafforzare i legami tra gli strati

- Utilizzo di rivestimenti funzionali (ad esempio anti-ossidazione, anti-bagnatura) per prolungare la durata

- Controllo dei gradienti di spessore per bilanciare prestazioni e peso

| Funzione di livello | Materiali tipici | Focus critico sulle prestazioni |

|---|---|---|

| Barriera | Foglio di alluminio, film metallizzati | OTR/MVTR basso, schermatura leggera |

| Supporto meccanico | Film in PE/PP | Resistenza allo strappo e alla perforazione |

| Adesione | Legare strati, primer | Resistenza alla delaminazione |

| Rivestimenti funzionali | Antiossidante, antiumidità | Stabilità ambientale |

| Strato sigillante | Polimeri termosaldabili | Affidabilità dell'elaborazione |

Questa architettura consente agli ingegneri di personalizzare gli stack di materiali per obiettivi prestazionali specifici senza fare affidamento esclusivamente sull'aumento dello spessore della lamina.

3.2 Tecniche avanzate di rivestimento e modifica della superficie

I trattamenti superficiali e i rivestimenti sono fondamentali per la messa a punto delle prestazioni:

- Le superfici microruvide possono migliorare l'adesione con gli strati polimerici.

- I rivestimenti su scala nanometrica migliorano la barriera senza penalizzare in modo significativo il peso.

- Gli strati superficiali funzionali (stampabili, anticorrosivi) ottimizzano la funzionalità dell'uso finale.

I rivestimenti avanzati possono anche mitigare i percorsi di degrado ambientale, consentendo prestazioni a lungo termine anche in condizioni difficili.

3.3 Integrazione Funzionale per l'Ottimizzazione del Sistema

I miglioramenti delle prestazioni si concentrano sempre più su integrazione funzionale - combinare ruoli che storicamente richiedevano materiali separati. Gli esempi includono:

- Combinando schermatura elettrica con funzione barriera nell'imballaggio dell'elettronica.

- Fornire regolazione termica attraverso strati di lamina che forniscono sia isolamento che riflessione del calore.

- Incorporamento strati compatibili con il sensore per sistemi di imballaggio intelligenti.

Tale integrazione riduce il numero delle parti negli assiemi complessi, migliorando l'affidabilità complessiva del sistema e riducendo la complessità della produzione.

3.4 Innovazione dei materiali nei polimeri e negli adesivi

I polimeri migliorati (ad esempio, strati EVOH ad alta barriera, resine leganti migliorate) e gli adesivi svolgono un ruolo cruciale nelle prestazioni dei compositi. L'abbinamento delle proprietà meccaniche e termiche tra lamina e plastica riduce le tensioni interne e migliora la stabilità del laminato durante la lavorazione e l'uso.

3.5 Design compatibile con il riciclaggio

L'ingegneria a livello di sistema deve anticipare il trattamento di fine vita. I materiali e i processi che facilitano la separazione degli strati o la compatibilità con i flussi di riciclo esistenti apportano vantaggi in termini di ciclo di vita.

4. Scenari applicativi tipici e analisi dell'architettura del sistema

4.1 Sistemi di imballaggio flessibili

Gli imballaggi flessibili, come buste e bustine, rappresentano uno dei principali usi finali pellicola per plastica compositi a causa dei rigorosi requisiti di barriera. L'architettura del sistema in tali applicazioni in genere prevede:

- Strato di lamina ad alta barriera al centro

- Strati polimerici per resistenza meccanica e sigillatura

- Strati di legatura adesivi

- Rivestimenti funzionali opzionali

Le considerazioni a livello di sistema includono :

- Corrispondenza delle esigenze di barriera con i requisiti di durata di conservazione del prodotto

- Ottimizzazione dello spessore dello strato per la lavorabilità su linee di riempimento ad alta velocità

- Garantire l'integrità della tenuta in condizioni ambientali variabili

I miglioramenti nei materiali barriera contribuiscono direttamente alla riduzione del deterioramento, agli intervalli di distribuzione estesi e al miglioramento della robustezza del sistema.

4.2 Imballaggio dell'elettronica e schermatura EMI

I compositi in lamina sono essenziali nell'elettronica per fornire schermatura contro le interferenze elettromagnetiche (EMI), conduzione termica e protezione meccanica.

L'architettura del sistema qui combina:

- Nucleo in lamina conduttiva per schermatura EMI e continuità elettrica

- Strati polimerici per isolamento e protezione meccanica

- Adesivi ottimizzati per la conduttività termica

In questo caso, i miglioramenti prestazionali nella conduttività termica ed elettrica influiscono direttamente sull'affidabilità del sistema e sull'integrità del segnale.

4.3 Sistemi Termici e di Isolamento

Nei sistemi edili e automobilistici, i compositi in lamina fungono da strati isolanti riflettenti accoppiati con substrati in plastica o schiuma.

Le sfide del sistema includono:

- Mantenimento delle prestazioni di isolamento in ampi intervalli di temperature

- Ridurre al minimo il peso massimizzando la capacità di riflessione termica

- Garantire resistenza a lungo termine all'ingresso di umidità

Ottimizzando la riflettività della lamina e l'adesione ai substrati di plastica, le prestazioni complessive del sistema migliorano in termini di efficienza energetica e durata.

5. Impatto dei miglioramenti delle prestazioni sulle metriche di sistema

I miglioramenti nelle prestazioni del foil si traducono in miglioramenti misurabili nelle metriche del sistema:

5.1 Affidabilità del sistema e durata di conservazione

La barriera e le prestazioni meccaniche migliorate aumentano direttamente la durata di conservazione del prodotto nell'imballaggio e migliorano la resistenza ambientale nei sistemi elettronici e di isolamento.

5.2 Efficienza energetica e riduzione del peso

L'ottimizzazione dei compositi in lamina per fornire le prestazioni necessarie con uno spessore ridotto riduce il peso del sistema, aspetto cruciale nelle applicazioni automobilistiche e aerospaziali dove ogni grammo incide sul consumo di carburante e sulle emissioni.

5.3 Efficienza operativa e di elaborazione

Una migliore adesione, un minor numero di difetti e una migliore gestione dei materiali riducono i tempi di inattività e gli scarti nei processi di produzione, abbassando i costi di produzione complessivi e migliorando la resa.

5.4 Sostenibilità del ciclo di vita

I materiali progettati per il riciclo o il facile disassemblaggio a fine vita riducono l’impatto ambientale e si allineano alle pressioni normative verso pratiche sostenibili.

6. Tendenze del settore e direzioni tecnologiche future

Diverse tendenze stanno modellando gli sviluppi futuri nei sistemi di lamine ingegneristiche:

6.1 Rivestimenti ad alta barriera e strati nanoingegnerizzati

I rivestimenti emergenti che offrono prestazioni barriera a spessori ultrasottili consentiranno compositi più leggeri ed efficienti.

6.2 Integrazione digitale e Smart Foil

L'integrazione dell'elettronica stampata e degli strati di rilevamento nei compositi in lamina consente una migliore acquisizione dei dati e funzionalità di monitoraggio in tempo reale.

6.3 Percorsi di riciclaggio migliorati

La ricerca su materiali e strutture che facilitano la separazione meccanica o nuovi percorsi di riciclaggio diventerà sempre più vitale.

6.4 Progettazione computazionale dei materiali

L’utilizzo della simulazione e dell’intelligenza artificiale per progettare architetture a livelli che ottimizzano le prestazioni multiobiettivo accelererà lo sviluppo e la personalizzazione per esigenze specifiche del sistema.

7. Riepilogo: valore a livello di sistema e significato ingegneristico

Miglioramenti delle prestazioni nei materiali in lamina tecnica, in particolare pellicola per plastica compositi: hanno ramificazioni che vanno oltre le prestazioni dei componenti. Ottimizzando le proprietà barriera, la robustezza meccanica, la stabilità termica e ambientale e la producibilità in modo integrato, gli ingegneri possono migliorare significativamente l'affidabilità del sistema, ridurre i costi del ciclo di vita e supportare gli obiettivi di sostenibilità.

Dagli imballaggi flessibili e dalla schermatura elettronica ai sistemi di isolamento termico, la combinazione di scienza dei materiali, progettazione dell'architettura a strati e principi di ingegneria dei sistemi consente soluzioni su misura per soddisfare le diverse esigenze industriali.

Domande frequenti

D1: Quali parametri chiave delle prestazioni definiscono un foglio di alta qualità per i compositi plastici?

R: I parametri critici includono proprietà barriera (OTR e MVTR), resistenza meccanica (strappo e trazione), qualità di adesione, stabilità termica e riciclabilità.

D2: In che modo gli ingegneri riescono a bilanciare le prestazioni della barriera con i vincoli di peso?

R: Utilizzando architetture composite multistrato che combinano strati sottili di lamina con polimeri e promotori di adesione ad alte prestazioni, riducendo lo spessore complessivo senza compromettere l'efficacia della barriera.

D3: Che ruolo svolgono i trattamenti superficiali nelle prestazioni dei compositi in lamina?

R: I trattamenti superficiali migliorano l'adesione tra la pellicola e la plastica, migliorano la resistenza ambientale e consentono rivestimenti funzionali aggiuntivi.

Q4: I compositi in lamina sono riciclabili?

R: Il riciclaggio è possibile ma impegnativo a causa dei materiali misti. I progetti che facilitano la separazione degli strati o la compatibilità con i flussi di riciclaggio esistenti migliorano la sostenibilità.

D5: In che modo le prestazioni termiche influiscono sulla progettazione del sistema?

R: La stabilità termica influisce sulle condizioni di lavorazione, sulla resistenza operativa e sull'idoneità per applicazioni che prevedono sterilizzazione, cicli di temperatura o esposizione all'esterno.

Riferimenti

- Panoramica tecnica delle prestazioni del foglio di alluminio e dei compositi polimerici negli imballaggi, compresi i dati sulle proprietà meccaniche e di barriera. ([Alluminio Huasheng] [1])

- Approfondimenti sulle prestazioni del foglio laminato multistrato sulla progettazione della barriera e considerazioni strutturali. ([chalcoalluminio.com][2])

- Conoscenze industriali generali sulle proprietà del foglio di alluminio e sulle applicazioni nei sistemi ingegnerizzati. ([yieh.com][3])

Inglese

Inglese 中文简体

中文简体