Di cosa sono fatte le pellicole laser e olografiche? (Uno sguardo al substrato e alla struttura degli strati)

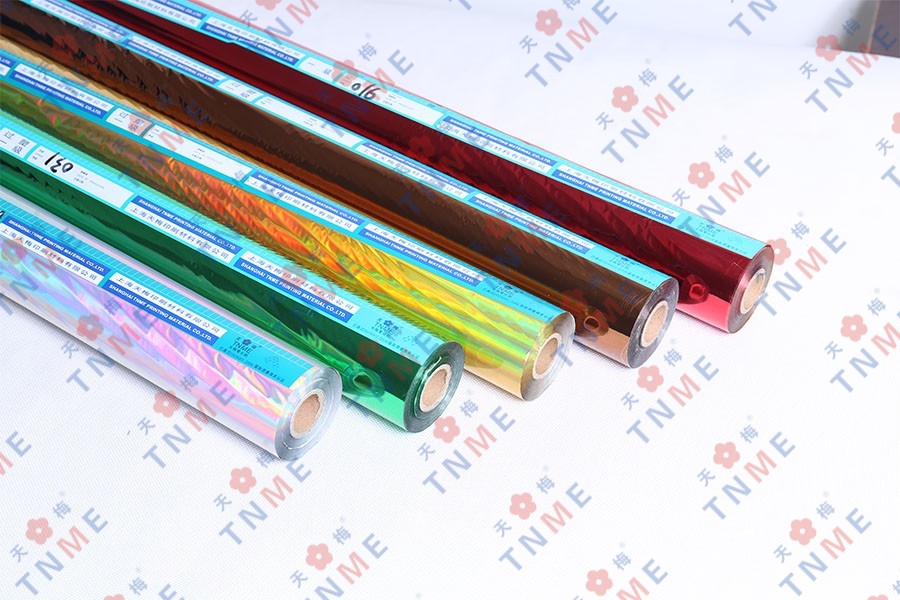

Nel mondo dell’attrattiva visiva e della valoizzazione del marchio, pochi materiali catturano l’attenzione in modo altrettanto efficace laser e lamina olografica . Questi materiali sono onnipresenti e aumentano il valore percepito della confezione del prodotto, proteggono documenti importanti e aggiungono un'estetica dinamica ai progetti di design grafico. Mentre il risultato finale è uno spettacolo brillante e che diffra la luce, la vera magia risiede nella sofisticata costruzione multistrato della lamina stessa. Per apprezzare veramente le sue capacità e applicazioni, bisogna guardare oltre lo scintillio della superficie e comprenderne la composizione fondamentale.

La Fondazione: Comprendere il Substrato

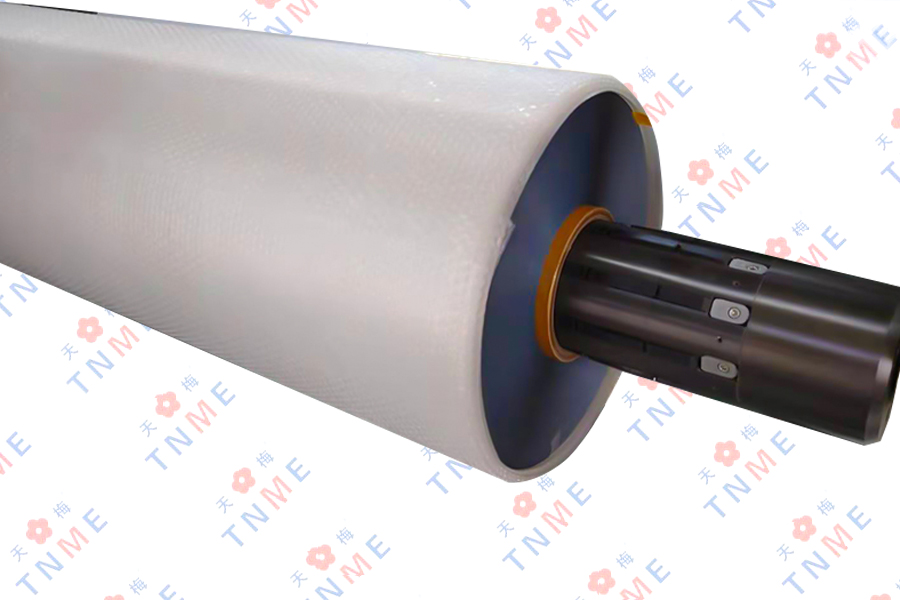

Prima di esaminare gli strati funzionali è fondamentale comprendere la base su cui sono costruiti: il substrato. Questo componente funge da supporto fisico per l'intera struttura, fornendo la resistenza, la stabilità e le proprietà di rilascio necessarie affinché la lamina funzioni in modo efficace. La scelta del substrato è un primo passo fondamentale nel processo di produzione, poiché influenza la manipolazione, la durata e la compatibilità del foglio con diversi processi applicativi.

Il substrato più comunemente usato per laser e lamina olografica è una forma di film plastico, tipicamente poliestere. I film di poliestere sono preferiti per la loro eccezionale resistenza alla trazione, stabilità dimensionale e resistenza al calore e all'umidità. Queste proprietà non sono negoziabili. Durante il processo di produzione, la pellicola è sottoposta a temperature e tensioni elevate mentre si muove attraverso macchinari di rivestimento e goffratura. La sua stabilità dimensionale garantisce che l'intricato modello olografico rimanga coerente e non si distorca. Inoltre, la resistenza al calore è vitale per resistere alle temperature coinvolte nei processi successivi, come l'applicazione di vari rivestimenti e, infine, durante il processo di stampa a caldo in cui il foglio viene trasferito sulla sua superficie finale.

Sebbene il poliestere sia lo standard del settore, altri materiali di substrato vengono utilizzati per applicazioni specializzate. Ad esempio, certo fogli di trasferimento a freddo possono utilizzare diversi film polimerici o anche supporti cartacei progettati per rilasciare i loro strati solo sotto pressione, senza bisogno di calore. Anche lo spessore del substrato è una variabile chiave, tipicamente misurata in micron. Una pellicola più spessa può offrire una migliore maneggevolezza e durata per lavori di stampaggio complessi, mentre una più sottile potrebbe essere scelta per ragioni di convenienza o per requisiti specifici di applicazioni ad alta velocità. In sostanza, il substrato è l'eroe non celebrato del laser e lamina olografica —una spina dorsale robusta e affidabile che supporta gli strati complessi e delicati responsabili delle sue proprietà visive.

Decostruire la struttura multistrato

Le proprietà trasformative di laser e lamina olografica non sono il prodotto di un singolo materiale ma piuttosto il risultato di un sandwich multistrato progettato con precisione. Ogni strato ha una funzione distinta e critica, lavorando di concerto per creare, proteggere e, infine, rilasciare l'immagine olografica. La struttura è una meraviglia della scienza dei materiali, costruita attraverso successivi processi di rivestimento in un ambiente controllato e pulito. La tabella seguente delinea gli strati principali e i loro scopi principali, che verranno esplorati in dettaglio nelle sezioni successive.

| Nome del livello | Funzione primaria |

|---|---|

| Livello di rilascio | Consente agli altri strati funzionali di separarsi in modo netto dal substrato durante l'applicazione. |

| Strato di lacca | Fornisce una superficie ricettiva per il motivo in rilievo e aggiunge durata. |

| Strato in rilievo | Il cuore dell'effetto; una superficie microstrutturata che diffrange la luce per creare l'immagine olografica o laser. |

| Strato riflettente | Un sottile rivestimento di metallo o pigmento che riflette la luce, rendendo visibile il motivo in rilievo. |

| Strato adesivo | Unisce l'intera struttura al materiale target (ad esempio carta, plastica, tessuto) durante l'applicazione. |

Il livello di rilascio: la chiave per un trasferimento pulito

Direttamente sopra il substrato si trova lo strato di rilascio. Questo è un componente cruciale, anche se spesso trascurato, che consente all’intera tecnologia di funzionare. La sua funzione è proprio quella che suggerisce il nome: liberare. Questo rivestimento ultrasottile è progettato per rompersi in condizioni specifiche, in genere la combinazione di calore e pressione di uno stampo per stampa a caldo, consentendo agli strati funzionali sopra di esso di staccarsi in modo pulito e completo dalla pellicola del substrato.

La chimica dello strato di rilascio è finemente sintonizzata. Deve avere un legame sufficientemente forte con il substrato per sopravvivere ai rigori della produzione, della spedizione e della movimentazione. Tuttavia, il suo legame con lo strato di vernice sovrastante deve essere più debole e calibrato con precisione per fallire alla temperatura di applicazione target. Quando lo stampo riscaldato preme il laser e lamina olografica sulla superficie bersaglio, lo strato di rilascio nel punto di contatto vaporizza o si ammorbidisce, interrompendo la connessione. Ciò consente agli strati laccati, goffrati, riflettenti e adesivi di trasferirsi come una pellicola unificata e ultrasottile sul prodotto. Uno strato di rilascio scarsamente formulato può portare a trasferimenti incompleti, un'immagine "ghosted" o una consistenza ruvida e granulosa, compromettendo la qualità e l'estetica del prodotto finale. Pertanto, l'affidabilità del foglio per stampa a caldo Il processo dipende fondamentalmente dalle prestazioni di questo livello.

Lo strato di vernice: la base per la goffratura

Sopra lo strato di rilascio si trova lo strato di lacca, che svolge molteplici funzioni vitali. Principalmente, funge da base ricettiva e stabile per il motivo olografico in rilievo. Questo strato è tipicamente un rivestimento polimerizzato con radiazioni, come un polimero acrilico, che viene applicato in uno stato liquido e quindi polimerizzato utilizzando la luce ultravioletta (UV). Allo stato crudo è morbido e malleabile, permettendogli di ricevere perfettamente la microimpronta dello spessore durante il processo di goffratura.

Una volta che il disegno è in rilievo, la lacca viene immediatamente polimerizzata. Ciò “congela” il modello sul posto, conferendogli un’integrità strutturale permanente. Oltre a questo ruolo primario, lo strato di lacca contribuisce anche alla durabilità e alle prestazioni dell'immagine finale trasferita. Protegge la delicata struttura goffrata dall'abrasione meccanica e dall'attacco chimico. In molti laser e lamina olografica prodotti, lo strato di lacca è anche portatore del colore. Incorporando coloranti o pigmenti trasparenti nella lacca, i produttori possono creare una vasta gamma di effetti olografici colorati, in cui il motivo olografico è visto in una tonalità specifica, come oro, rosso o blu. Questo strato definisce essenzialmente la resilienza ambientale e parte del carattere visivo della lamina.

Lo strato in rilievo: il cuore dell'effetto olografico

Lo strato in rilievo è il cuore stesso di ciò che fa laser e lamina olografica unico. Non si tratta di uno strato di materiale applicato separato, ma piuttosto di un motivo microtopografico formato in modo permanente sulla superficie dello strato di vernice. Il processo prevede l'utilizzo di uno strumento specializzato chiamato spessore. Uno spessore è un cilindro o una piastra di nichel che è stata elettroformata per portare sulla sua superficie il negativo esatto del modello olografico o di diffrazione desiderato. Questo modello è composto da milioni di solchi, cavità e linee microscopiche, spesso con caratteristiche più piccole della lunghezza d'onda della luce visibile.

Durante la produzione, lo spessore viene premuto contro lo strato di lacca morbida e non polimerizzata con una pressione immensa. In questo modo il motivo in nanoscala viene impresso nella vernice. Quando questa superficie in rilievo viene successivamente rivestita con un materiale riflettente e colpita dalla luce, le strutture microscopiche provocano la diffrazione e l'interferenza della luce. Questo fenomeno di diffrazione è ciò che scompone la luce bianca nei suoi colori spettrali costituenti, mentre la disposizione specifica delle scanalature controlla la direzione e il movimento della luce, creando l'illusione di profondità, movimento e tridimensionalità associata a un ologramma, o ai raggi di luce brillanti e taglienti in uno schema a reticolo di diffrazione. La precisione e la complessità di questo strato in rilievo sono ciò che differenzia una semplice lamina metallica da una vera laser e lamina olografica , ed è il motore principale delle sue prestazioni ottiche e del suo impatto visivo.

Lo strato riflettente: rendere visibile il motivo

Un motivo in rilievo su uno strato di lacca trasparente è, di per sé, quasi invisibile a occhio nudo. Per rendere l'immagine olografica chiaramente visibile, è necessario dotarla della capacità di riflettere la luce. Questo è l'unico scopo dello strato riflettente. Si tratta di un rivestimento estremamente sottile, in genere spesso solo poche decine di nanometri, applicato direttamente sopra la lacca goffrata. Il materiale più comunemente utilizzato è l'alluminio, che viene vaporizzato in una camera a vuoto e depositato sulla superficie goffrata. L'alluminio fornisce uno sfondo altamente riflettente, simile a uno specchio, che riflette efficacemente la luce attraverso le strutture in rilievo, rendendo l'immagine diffratta luminosa e vibrante.

Tuttavia, lo strato riflettente non è limitato all'alluminio metallico. Per ottenere effetti estetici diversi si possono utilizzare altri materiali. Ad esempio, un materiale trasparente ad alto indice di rifrazione come il solfuro di zinco può essere utilizzato per creare un olografico semitrasparente or lamina demetallizzata effetto. In questo caso, la lamina ha un aspetto perlescente o traslucido, consentendo al colore sottostante del materiale stampato di trasparire pur mostrando il motivo olografico. Inoltre, i film sottili dielettrici possono essere utilizzati per creare specifici effetti di spostamento del colore, in cui il colore osservato cambia drasticamente con l'angolo di visione. La scelta del materiale per lo strato riflettente è un fattore chiave nel determinare il carattere visivo finale del laser e lamina olografica , passando dal semplice argento brillante ad un ampio spettro di sofisticati effetti ottici.

Lo strato adesivo: il legame finale

Lo strato più esterno del laser e lamina olografica la struttura è l'adesivo. Questo strato attivato termicamente è il pezzo finale del puzzle, responsabile della creazione di un legame permanente tra la lamina e il substrato target, sia esso carta, cartone, plastica, pelle o altro materiale. Durante il processo di stampa a caldo, il calore dello stampo attiva lo strato adesivo, facendolo diventare appiccicoso. La pressione simultanea forza quindi l'adesivo attivato a stretto contatto con la superficie del materiale target, creando un forte legame mentre si raffredda.

La formulazione dell'adesivo è di fondamentale importanza ed è spesso adattata per applicazioni specifiche. Un adesivo progettato per la carta potrebbe non aderire correttamente a determinate plastiche, che possono avere una bassa energia superficiale. Pertanto, i produttori producono laser e lamina olografica con adesivi studiati per diverse famiglie di materiali. Le considerazioni chiave per l'adesivo includono la temperatura di attivazione, la forza di adesione (adesività) e la resistenza finale a fattori ambientali come umidità, calore e solventi. Un adesivo correttamente formulato garantisce che la brillante immagine olografica rimanga saldamente attaccata al prodotto per tutto il suo ciclo di vita, mantenendo l'integrità e la qualità premium dell'articolo marchiato o del documento sicuro.

Variazioni nella composizione per effetti specifici

La struttura standard a cinque strati fornisce un modello affidabile, ma la vera versatilità laser e lamina olografica emerge quando questa formula viene modificata per ottenere risultati visivi o funzionali specifici. Modificando i materiali all'interno degli strati o occasionalmente omettendone uno, i produttori possono creare un portafoglio diversificato di effetti che soddisfano diverse esigenze di progettazione e sicurezza.

Una delle varianti più comuni è la lamina demetallizzata . Questo effetto si ottiene applicando lo strato riflettente di alluminio standard ma poi utilizzando un processo di stampa a motivi per rimuovere aree specifiche del metallo. Questo viene fatto chimicamente, lasciando dietro di sé uno schema olografico che è solo parzialmente riflettente. Il risultato è un'immagine complessa in cui elementi olografici lucidi e metallici coesistono con aree trasparenti e non metalliche. Questa tecnica è ampiamente utilizzata per creare modelli complessi e ad alta sicurezza su etichette e documenti, poiché è molto difficile da riprodurre con apparecchiature di stampa standard. Consente l'integrazione di un ologramma con altre informazioni stampate, creando una funzionalità di sicurezza visiva a più livelli.

Un'altra variazione significativa prevede la sostituzione dello strato riflettente in alluminio con uno strato pigmentato o colorato. Nell'a lamina pigmentata , lo strato metallico riflettente viene completamente omesso. Lo strato di lacca goffrata è invece rivestito con uno strato di colorante opaco. Il risultato è una lamina con finitura opaca o satinata che mostra il motivo olografico in un unico colore a tinta unita. Ciò fornisce un'estetica più sottile, ma comunque visivamente sorprendente, popolare nel marchio e nel packaging premium in cui si desidera un lusso discreto. Al contrario, combinando un colore traslucido nello strato di lacca con uno strato riflettente sottile e semitrasparente, i produttori possono creare effetti tonali ricchi e profondi impossibili da ottenere con gli inchiostri da stampa standard. Queste variazioni dimostrano che la composizione di laser e lamina olografica è una piattaforma flessibile per l'innovazione, in grado di produrre un ampio spettro, da finiture visive straordinariamente luminose a sottilmente sofisticate.

Inglese

Inglese 中文简体

中文简体