In che modo la pellicola per carta può migliorare le prestazioni di barriera degli imballaggi flessibili?

Background del settore e importanza dell'applicazione

Gli imballaggi flessibili sono diventati una pietra angolare delle moderne catene di fornitura industriali nei settori alimentare, farmaceutico, dei beni di consumo, dell'elettronica e dei materiali industriali. La sua posizione dominante non è arbitraria; l'imballaggio flessibile consente un ridotto utilizzo di materiale, efficienza di trasporto, maggiore durata di conservazione del prodotto e adattabilità alla lavorazione automatizzata. Tuttavia, questi vantaggi derivano da esigenze tecniche: l’imballaggio flessibile deve fornire contemporaneamente protezione meccanica, prestazioni di barriera contro gas e umidità, stampabilità, lavorabilità in linee ad alta velocità, riciclabilità e competitività in termini di costi.

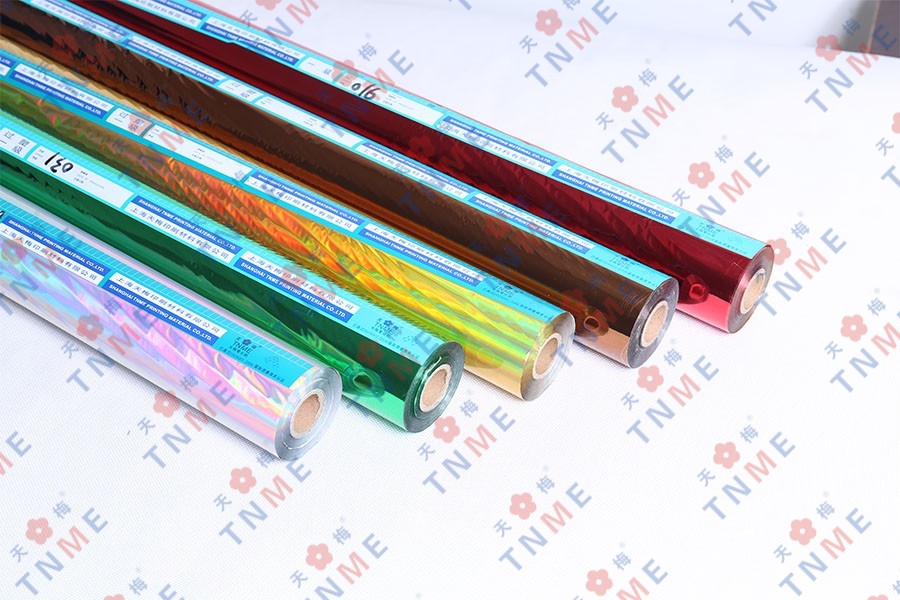

Tra i materiali utilizzati per soddisfare queste esigenze, foglio di carta svolge un ruolo fondamentale nel miglioramento della barriera. Integrando strati di lamina metallica altamente impermeabili con substrati di carta, i trasformatori e gli ingegneri dei materiali possono raggiungere un equilibrio tra integrità strutturale, prestazioni barriera e compatibilità di lavorazione che è difficile da ottenere con i soli film polimerici.

In molti mercati, i difetti di imballaggio dovuti a una protezione barriera inadeguata comportano costi diretti e indiretti significativi. Negli imballaggi alimentari, l'ingresso di ossigeno e vapore acqueo può causare deterioramento, perdita di consistenza e sapore e riduzione del valore nutrizionale. Nei prodotti farmaceutici, l'esposizione all'umidità o all'ossigeno può degradare i principi attivi, compromettere la sterilità e ridurre l'efficacia. Nell'elettronica e nei prodotti chimici industriali, l'umidità e l'infiltrazione di particolato possono innescare corrosione, degrado o reazioni chimiche indesiderate.

L’integrazione del foglio di carta nei sistemi di imballaggio flessibili affronta queste sfide a livello del sistema dei materiali . Fornisce una barriera superficiale che integra le pellicole polimeriche, migliorando l'impermeabilità pur mantenendo la flessibilità meccanica e consentendo una produzione economicamente vantaggiosa.

Sfide tecniche fondamentali del settore

Migliorare le prestazioni barriera negli imballaggi flessibili non è un problema materiale, ma a sfida dell’ingegneria dei sistemi che implica l’interazione tra più livelli, condizioni di elaborazione e casi d’uso.

1. Bilanciare le prestazioni della barriera con la flessibilità

Si sta realizzando una sfida ingegneristica chiave elevate prestazioni di barriera senza compromettere la flessibilità o la formazione di difetti come crepe, delaminazioni o microlacerazioni durante la lavorazione e l'uso finale. Gli strati di lamina metallica pura (ad esempio, lamina di alluminio) forniscono eccellenti barriere ai gas e all'umidità, ma sono soggetti a fatica se sottoposti a flessioni ripetute. L'integrazione della lamina per la carta richiede la comprensione del comportamento della lamina metallica nelle strutture composito con strati di carta conformi sotto stress ciclico.

2. Adesione tra strati eterogenei

Garantire una solida adesione tra lamina metallica e substrati di carta, e tra questi e gli strati sigillanti polimerici, è fondamentale sfide di ingegneria interfacciale . Una scarsa adesione può causare formazione di bolle, sollevamento dei bordi e perdita di integrità della barriera, in particolare in condizioni di cicli termici come storta, riempimento a caldo o catena del freddo.

3. Compatibilità con la conversione ad alta velocità

Gli imballaggi flessibili vengono generalmente prodotti ad alta velocità utilizzando processi quali rivestimento per estrusione, laminazione, stampa e formatura di buste. I sistemi foglio per carta devono integrarsi in questi processi senza causare rotture del nastro o stalli della macchina , pur conservando la funzionalità di barriera.

4. Controllo dell'umidità e della permeazione del gas

Gli obiettivi della velocità di trasmissione del vapore acqueo (MVTR) e della velocità di trasmissione dell'ossigeno (OTR) variano in base all'applicazione. Per ottenere bassi tassi di permeazione bilanciando costi e requisiti meccanici è necessario un controllo preciso dello spessore della lamina, dell'uniformità della metallizzazione e delle proprietà dello strato sigillante.

5. Riciclabilità e sostenibilità

La progettazione di sistemi di imballaggio per la riciclabilità aggiunge un ulteriore livello di complessità. I sistemi che combinano materiali diversi (ad esempio metalli e polimeri) mettono alla prova i flussi di riciclaggio esistenti. Pertanto, è necessario considerare la scelta della pellicola per le soluzioni cartacee percorsi di fine vita e requisiti normativi .

6. Costi e vincoli della catena di fornitura

Gli ingegneri dei materiali e i responsabili degli approvvigionamenti devono orientarsi volatilità dei costi delle materie prime (ad esempio, i mercati dell’alluminio) e i vincoli di fornitura che influiscono sulla fattibilità dei sistemi potenziati con lamine. Ottimizzare lo spessore della lamina e l’utilizzo del substrato per bilanciare prestazioni e costi è una sfida persistente.

Percorsi tecnici chiave e soluzioni a livello di sistema

Affrontare le sfide di cui sopra richiede a visione olistica del sistema dei materiali di imballaggio flessibili, dei metodi di lavorazione e dell’ambiente di utilizzo finale. Di seguito vengono delineati i principali percorsi tecnici e gli approcci a livello di sistema che sfruttano materialmente il foglio di carta per migliorare le prestazioni di barriera.

A. Architettura composita multistrato

L'imballaggio flessibile in genere prevede più strati, ciascuno dei quali svolge funzioni specifiche (barriera, supporto strutturale, sigillabilità, stampabilità). Il foglio di carta funge da nucleo barriera , accoppiato con film polimerici per la sigillatura e il supporto meccanico.

Uno stack multistrato generico potrebbe includere:

| Funzione di livello | Materiale tipico | Ruolo |

|---|---|---|

| Superficie stampabile esterna | Carta/polimero | Grafica, robustezza meccanica |

| Nucleo della barriera | Foglio per carta composite | Impermeabilità al gas/umidità |

| Cravatta/strato adesivo | Polimeri funzionali | Migliora la forza del legame |

| Strato sigillante | Poliolefine o altro | Saldabilità termica |

Questa architettura consente ai progettisti di personalizzare le proprietà della barriera ottimizzando al tempo stesso la flessibilità e la compatibilità di lavorazione.

B. Metallizzazione ottimizzata e integrazione della lamina

La progettazione della lamina all'interno dei substrati di carta aumenta le prestazioni di barriera. Due approcci comuni includono:

1. Metallizzazione sotto vuoto

Un sottile strato di metallo viene depositato sulla carta attraverso un processo di vuoto controllato. Il risultato è un rivestimento barriera conforme che aderisce bene e preserva la flessibilità della carta.

2. Laminazione di fogli compositi

I fogli metallici più spessi laminati sulla carta forniscono una barriera superiore ma richiedono un'attenta progettazione per evitare rigidità e fessurazioni.

La scelta tra questi approcci dipende dagli obiettivi di barriera, dai processi di conversione e da considerazioni sul ciclo di vita.

C. Ingegneria dell'adesione interfacciale

L'adesione tra gli strati è fondamentale. Le soluzioni a livello di sistema includono:

- Strati adesivi funzionalizzati su misura per incollare lamina metallica alle fibre di cellulosa nella carta.

- Trattamenti superficiali corona/plasma per migliorare l’energia superficiale e l’adesione.

- Sistemi adesivi a gradiente quel modulo di transizione tra lamina rigida e carta cedevole.

Questi metodi riducono il rischio di delaminazione e migliorano l’integrità della barriera sotto stress termico e meccanico.

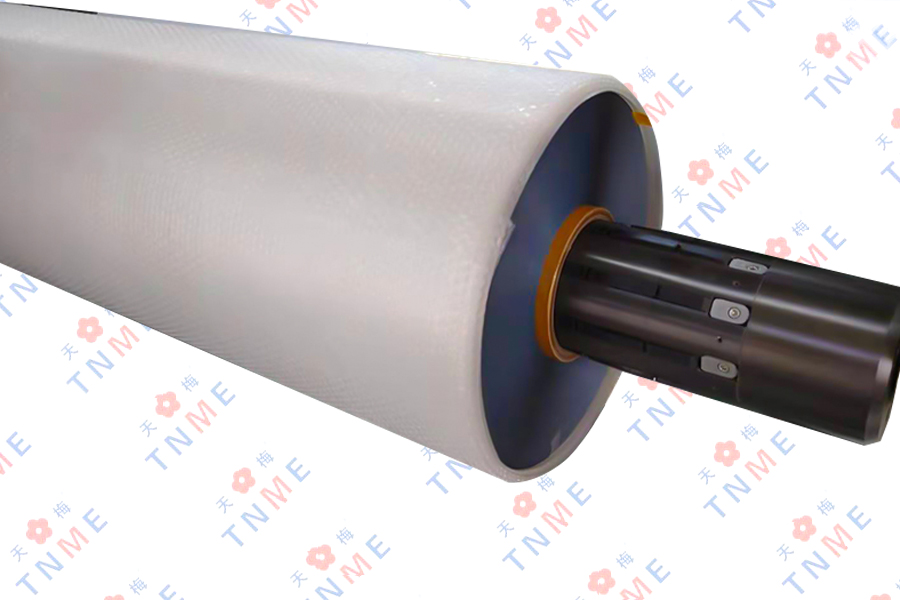

D. Gestione Web controllata nella conversione

I fogli per compositi di carta si comportano diversamente sotto tensione rispetto ai film polimerici omogenei. Le soluzioni di gestione del web includono:

- Sistemi di controllo adattivo della tensione nelle linee roll-to-roll.

- Rulli guidati con finitura superficiale abbinata per ridurre scivolamenti e graffi.

- Circuiti di feedback in tempo reale per il rilevamento dei difetti (ad es. sollevamento dei bordi, rughe).

E. Test e convalida delle prestazioni della barriera

Un approccio ingegneristico a livello di sistema impone test rigorosi. I parametri chiave delle prestazioni includono:

- Velocità di trasmissione dell'ossigeno (OTR)

- Tasso di trasmissione del vapore acqueo (MVTR)

- Tenuta e integrità

- Resistenza alla fatica sotto flessione ciclica

L’integrazione dei test barriera nelle prime fasi dello sviluppo previene i fallimenti sul campo e allinea le scelte dei materiali con i requisiti di utilizzo finale.

F. Considerazioni sulla fine del ciclo di vita e sulla circolarità

Le strategie di progettazione che migliorano la riciclabilità includono:

- Selezione dello strato sigillante compatibile con i flussi di riciclaggio monomateriale

- Ridurre al minimo gli adesivi incompatibili

- Progettare per staccare i componenti della lamina in modo efficiente

Queste scelte di sistema influiscono sull’efficienza del riciclaggio e sulla conformità ai quadri normativi emergenti.

Scenari applicativi tipici e analisi dell'architettura del sistema

Per illustrare dove il foglio di carta aggiunge valore, analizziamo gli scenari applicativi con diagrammi dell'architettura di sistema e considerazioni sulle prestazioni.

1. Imballaggi alimentari ad alta barriera

Caso d'uso: Snack secchi, caffè, cibi in polvere.

Requisiti della barriera:

- Basso ingresso di ossigeno per prevenire l'ossidazione

- Basso ingresso di umidità per mantenere la freschezza

Esempio di architettura di sistema:

[Esterno carta stampabile] – [Fascetta adesiva] – [Lamina metallizzata per carta] – [Fascetta adesiva] – [Strato sigillante]Considerazioni chiave:

- Lo strato di lamina metallizzata fornisce una barriera primaria contro l'ossigeno e l'umidità.

- Gli strati adesivi garantiscono l'integrità del legame durante la termosaldatura.

- Lo strato sigillante garantisce la chiusura ermetica.

Impatto sulle prestazioni:

- MVTR e OTR significativamente inferiori rispetto alle strutture esclusivamente polimeriche.

- La stampabilità della carta consente la differenziazione senza sovraverniciatura.

2. Laminato di supporto per blister farmaceutico

Caso d'uso: Packaging secondario per compresse e capsule.

Requisiti della barriera:

- Ingresso molto basso di umidità e ossigeno grazie ai principi farmaceutici attivi sensibili (API)

Esempio di architettura di sistema:

[Strato di supporto carta] – [Strato di lamina] – [Lacca termosaldata] – [Lamina a freddo]In alcuni sistemi, il foglio di carta sostituisce i tradizionali strati di supporto del foglio di alluminio, riducendo il peso e consentendo una migliore gestione della macchina.

Considerazioni chiave:

- Design meticoloso della superficie di tenuta per la formazione di blister.

- Coerenza nello spessore della lamina per prevenire punti deboli.

Impatto sulle prestazioni:

- Mantenimento della stabilità degli API in condizioni di umidità senza aumentare il peso della confezione.

3. Imballaggio dei componenti elettronici

Caso d'uso: Dispositivi sensibili all'umidità (MSD)

Requisiti della barriera:

- Ingresso di umidità estremamente basso

- Considerazioni sulle scariche elettrostatiche (ESD).

Esempio di architettura di sistema:

[Carta esterna per movimentazione] – [Lamina metallizzata per barriera di carta] – [Strato protettivo ESD interno] – [Sigillante]Considerazioni chiave:

- Lo strato di lamina deve funzionare con i rivestimenti protettivi ESD.

- La barriera deve resistere ai profili termici durante l'essiccazione e lo stoccaggio.

Impatto sulle prestazioni:

- Protezione migliorata durante lo stoccaggio e il trasporto, riducendo i tassi di guasto.

Impatto delle soluzioni tecniche sulle prestazioni del sistema

L'integrazione del foglio per carta all'interno dei sistemi di imballaggio flessibile influenza molteplici dimensioni delle prestazioni ingegneristiche:

A. Integrità della barriera e durata di conservazione

Miglioramento a livello di sistema nei parametri di barriera come OTR e MVTR è direttamente correlato con una durata di conservazione prolungata e un deterioramento ridotto. Gli strati di lamina forniscono barriere quasi impermeabili , consentendo il rispetto di specifiche rigorose.

Questo produce:

- Degradazione ossidativa ridotta

- Ingresso di umidità ridotto al minimo

- Miglioramento della qualità del prodotto durante i cicli di distribuzione

I guadagni in termini di prestazioni della barriera devono essere convalidati attraverso test standardizzati che simulano le condizioni del mondo reale.

B. Affidabilità meccanica

Una sfida tipica per gli strati barriera è la fatica meccanica. Se progettato correttamente:

- La lamina per compositi di carta distribuisce lo stress attraverso gli strati di carta e pellicola.

- I sistemi flessibili resistono alle fessurazioni durante le operazioni di movimentazione e formatura.

I controlli tecnici come le strategie adesive e la gestione del nastro riducono ulteriormente l'incidenza dei difetti.

C. Efficienza e rendimento del processo

La migliore stabilità del materiale consente:

- Velocità di linea più elevate grazie al comportamento prevedibile del web

- Tempi di inattività ridotti dovuti a rotture del nastro

- Migliore registrazione della stampa nella conversione

Ciò incide sul costo totale di proprietà e sulla produttività.

D. Sostenibilità e impatto sul ciclo di vita

Materiali e sistemi progettati con circolarità in mente contribuiscono a ridurre l’impatto ambientale:

- Potenziale di inclusione nei flussi di riciclaggio esistenti (incentrati sulla carta)

- Minore dipendenza dalle pellicole polimeriche spesse

- Analisi del ciclo di vita che mostrano una riduzione dell'energia incorporata quando lo spessore della lamina è ottimizzato

Tuttavia, gli impatti del ciclo di vita devono essere valutati in modo olistico, compresi i risultati di fine vita.

Tendenze del settore e direzioni tecnologiche future

Il panorama degli imballaggi flessibili e dell’ingegneria delle barriere continua ad evolversi. Numerose tendenze stanno determinando il modo in cui verrà applicato il foglio di carta nel prossimo futuro.

1. Integrazione digitale nell'ingegneria dei materiali

Gli strumenti digitali per simulare le prestazioni delle barriere, la distribuzione delle sollecitazioni e la durata a fatica stanno diventando essenziali nella progettazione dei sistemi. Questi strumenti consentono:

- Modellazione predittiva delle prestazioni della barriera in condizioni variabili

- Prototipazione virtuale di strutture multistrato

- Integrazione dei gemelli digitali con le apparecchiature di conversione

2. Barriere alternative sostenibili

La pressione normativa e la domanda dei clienti stanno spingendo all’adozione di materiali con migliori risultati di fine vita. Le innovazioni includono:

- Sistemi barriera monomateriale che utilizzano lamina per carta come nucleo e rivestimenti compatibili con il riciclo

- Sistemi adesivi biodegradabili o compostabili

Queste indicazioni richiedono l'ottimizzazione a livello di sistema per evitare perdite di prestazioni involontarie.

3. Sensori di barriera intelligenti

Incorporare sensori o indicatori all’interno dell’imballaggio (ad esempio, sensori di ossigeno che cambiano colore) potrebbe diventare prezioso in alcuni mercati ad alto valore. Lamina per le proprietà conduttive della carta può supportare l'integrazione del sensore.

4. Ingegneria avanzata delle superfici

Le tecniche di ingegneria superficiale come strati adesivi graduati, rivestimenti nanostrutturati e interfacce microstrutturate stanno migliorando l'adesione e l'uniformità della barriera. Queste tecniche aiutano a conciliare la dicotomia tra prestazioni di barriera e flessibilità meccanica.

5. Resilienza della catena di fornitura

I recenti eventi globali hanno evidenziato l’importanza di catene di approvvigionamento di materiali resilienti. Sistemi di imballaggio flessibili progettati per l'uso alternative di materiali senza compromettere le prestazioni sono sempre più apprezzati. Il foglio di carta può fungere da a materiale strategico in portafogli di offerta diversificati.

Riepilogo: valore a livello di sistema e significato ingegneristico

L'uso di foglio di carta negli imballaggi flessibili non si tratta di aggiungere uno strato ad alta barriera; riflette a decisione di ingegneria dei sistemi che bilancia prestazioni di barriera, affidabilità meccanica, compatibilità di lavorazione, sostenibilità e costi.

I punti chiave includono:

- Strutture composite stratificate che utilizzano un foglio per la consegna della carta prestazioni di barriera migliorate essenziale per l'imballaggio alimentare, farmaceutico ed elettronico.

- Il successo dipende da strategie di adesione interstrato , processi di trasformazione ottimizzati , e validazione rigorosa delle metriche di barriera.

- Le prospettive ingegneristiche che incorporano considerazioni sul ciclo di vita, sul riciclaggio e sulla catena di fornitura garantiscono che i sistemi dei materiali siano sostenibili a lungo termine.

- Direzioni tecnologiche come la modellazione digitale, i materiali sostenibili e l’ingegneria delle superfici stanno espandendo il potenziale del foglio di alluminio per la carta negli imballaggi.

Domande frequenti

D1: Cosa distingue la pellicola per carta dalle tradizionali pellicole polimeriche barriera?

A1: Foglio per carta integra uno strato barriera metallico (spesso alluminio) all'interno o su un substrato di carta, offrendo un'impermeabilità superiore rispetto a molti polimeri. A differenza dei soli film polimerici, gli strati di lamina possono raggiungere valori OTR e MVTR molto più bassi, essenziali laddove sono necessarie elevate prestazioni di barriera.

Q2: È possibile lavorare il foglio di carta su linee di imballaggio flessibili convenzionali?

A2: Sì, ma adeguamento e controlli dei processi quali la gestione della tensione, la guida del nastro e la selezione dell'adesivo sono fondamentali per garantire una produzione priva di difetti a velocità elevate.

D3: In che modo il foglio di carta influenza la riciclabilità?

A3: La riciclabilità dipende dal sistema dei materiali. Le strutture composite con adesivi e sigillanti compatibili progettati per il riciclaggio a flusso unico possono migliorare i risultati di fine vita, ma i laminati complessi possono complicare i flussi di riciclaggio.

Q4: Quali test dovrebbero essere condotti per verificare le prestazioni della barriera?

R4: I test essenziali includono la misurazione controllata di OTR e MVTR, l'integrità della tenuta sotto cicli termici e test di fatica meccanica per valutare le prestazioni in caso di movimentazione ripetuta.

D5: In che modo lo spessore della lamina influisce sulla barriera e sulla flessibilità?

R5: Le lamine più spesse in genere migliorano le prestazioni della barriera, ma possono ridurre la flessibilità e aumentare la suscettibilità alle fessurazioni. I compromessi ingegneristici devono essere valutati nel contesto dei requisiti applicativi e dei processi di conversione.

Riferimenti

- Snyder, R. Imballaggio flessibile: materiali, processi e prestazioni , Giornale di scienza dell'imballaggio.

- Lee, H., e Kim, J. Ingegneria delle barriere per imballaggi flessibili – Revisione della scienza dei materiali.

- Patel, S. Tecniche di adesione e interfaccia negli imballaggi flessibili multistrato – Giornale internazionale dei materiali.

Inglese

Inglese 中文简体

中文简体