È possibile applicare la pellicola UV sia su macchine da stampa a superficie piana che rotative?

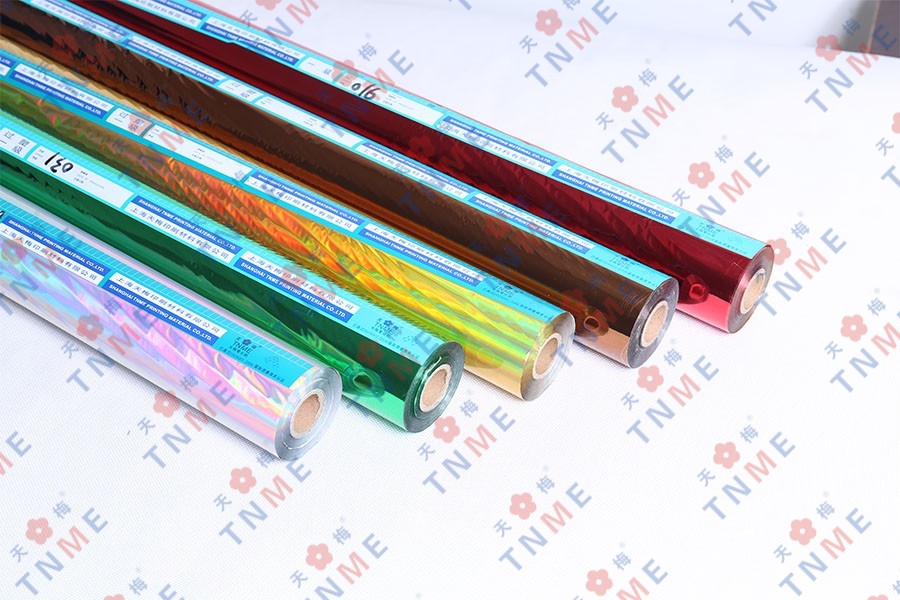

La ricerca di un'estetica elevata e di esperienze tattili nella finitura della stampa ha potato all'adozione diffusa di lamina di materiali UV . Questo materiale avanzato crea sorprendenti effetti metallici, olografici e pigmentati su una vasta gamma di substrati. Una domanda comune e critica che si pone per gli stampatori e i finitori che investono in questa tecnologia è: È possibile applicare la pellicola UV sia su macchine da stampa piane che rotative? La risposta breve è sì, ma l’implementazione, le considerazioni e i risultati differiscono significativamente tra i due tipi di macchina da stampa.

Comprendere il processo fondamentale del Foiling UV

Prima di approfondire le specifiche dei tipi di pressa, è essenziale comprendere il meccanismo principale dietro stampa a foglio uv processo. A differenza della tradizionale lamina per stampa a caldo che si basa esclusivamente sul calore e sulla pressione, lamina di materiali UV richiede un adesivo o una vernice polimerizzata reattiva ai raggi ultravioletti che agisca come agente legante. Il processo, quindi, è un ibrido tra stampa e finitura, spesso indicato come trasferimento con lamina a freddo or applicazione lamina uv .

I passaggi fondamentali sono coerenti sia che vengano eseguiti su una macchina piana che rotativa:

- Stampa dell'adesivo UV: Uno specifico adesivo polimerizzabile con raggi UV viene stampato sul substrato nel modello desiderato utilizzando una lastra di stampa.

- Laminazione della lamina: Il lamina di materiali UV viene portato a diretto contatto con lo strato adesivo umido e non polimerizzato.

- Polimerizzazione UV: Il substrate with the laminated foil is immediately exposed to UV light. This exposure instantly cures and hardens the adhesive.

- Rilascio della lamina: Il foil carrier film is peeled away. Where the adhesive was printed and cured, the foil pigment layer remains firmly bonded to the substrate. The foil releases from all areas without adhesive.

Il tipo di macchina da stampa, piana o rotativa, determina il modo in cui vengono eseguiti questi passaggi, la velocità con cui si verificano e il tipo di progetti per i quali sono più adatti.

Applicazione su presse piane

Presse piane per lamina di materiali UV sono caratterizzate da un letto piatto e stazionario che mantiene il substrato in posizione durante il processo di laminazione. Una testa mobile, che contiene il meccanismo di svolgimento/riavvolgimento della pellicola e la lampada di polimerizzazione UV, si sposta sul substrato per completare il processo.

Come funziona il processo su un sistema flatbed

Su un sistema a letto piano, il substrato è posizionato saldamente sul letto della macchina. La testina di stampa applica innanzitutto l'adesivo UV con precisione sul substrato in base al disegno digitale. Subito dopo l'applicazione, la stessa testa o una stazione successiva plastifica il lamina di materiali UV sull'adesivo bagnato. La lampada UV, integrata nel gruppo testa, passa poi sulla zona laminata, polimerizzando l'adesivo. Alla fine, mentre la testa continua il suo viaggio, stacca il supporto della pellicola, lasciando il disegno perfettamente sventato.

Vantaggi dell'utilizzo di macchine da stampa a base piana

L'approccio flatbed all'applicazione lamina di materiali UV offre numerosi vantaggi distinti che lo rendono ideale per determinati segmenti di mercato.

- Versatilità senza pari nello spessore e nel tipo di substrato: Questo è il vantaggio più significativo. Le macchine da stampa a superficie piana possono gestire un'ampia gamma di materiali, da supporti di carta ultrasottili a substrati eccezionalmente spessi e rigidi come pannelli solidi, acrilico, legno e persino alcuni metalli. Questo li rende perfetti per imballaggi speciali , espositori per punti vendita , confezione di lusso , e regali personalizzati .

- Funzionalità di registrazione superiori: I moderni sistemi flatbed offrono una registrazione di precisione estremamente elevata. Poiché il substrato è fisso e non si muove durante il ciclo di foiling, il rischio di spostamento della registrazione è ridotto al minimo. Ciò è fondamentale per le applicazioni che richiedono una registrazione precisa della grafica prestampata o per effetti di laminazione multistrato.

- Eccezionale controllo della pressione di foiling: Il pressure applied during the lamination phase is highly controllable and evenly distributed across the entire substrate surface. This ensures consistent foil transfer, even on textured substrates or those with uneven surfaces, which is a key factor in achieving high stampa a caldo di qualità .

- Ideale per tirature brevi e prototipazione: Il setup process, while manual, is generally well-suited for short production runs and one-off prototype samples. There are no cylinders or endless blankets to set up, making it quicker and more cost-effective for small batches.

Limitazioni delle macchine da stampa a base piana

Nonostante la loro versatilità, i sistemi flatbed presentano limitazioni intrinseche che ne influenzano l’utilizzo in ambienti di produzione ad alto volume.

- Velocità di produzione inferiori: Il start-stop nature of the process, where the head must travel across each sheet, inherently limits production speed. Flatbed foiling is significantly slower than rotary press foiling.

- Operazione con alimentazione a fogli: Ily are primarily designed for sheet-fed operation, which introduces a bottleneck in an otherwise roll-fed printing and finishing line.

- Costo unitario più elevato per tirature lunghe: Il slower speeds make the per-unit cost less competitive for very long print runs compared to rotary systems.

Applicazione su rotative

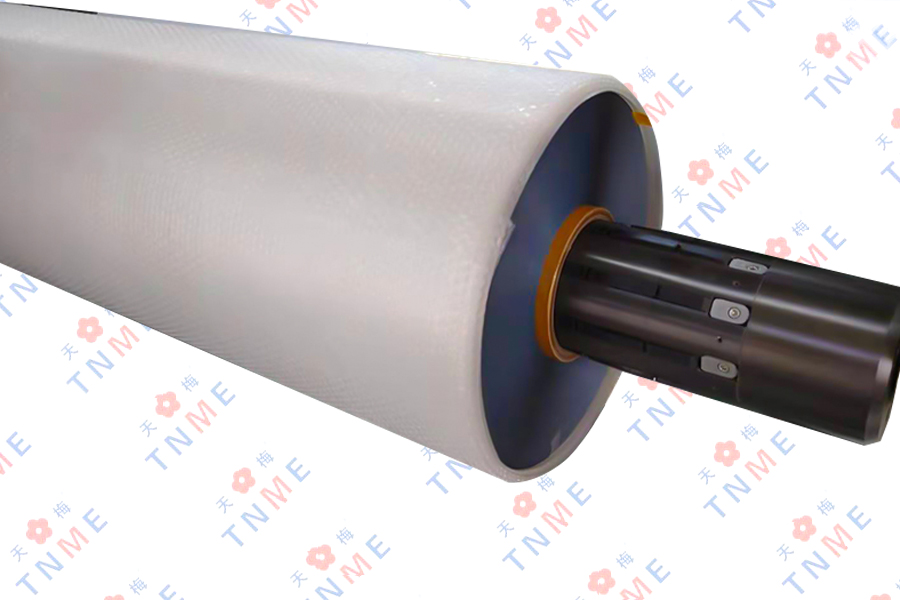

Le presse rotative, note anche come presse a nastro, funzionano secondo un principio continuo in cui sia il substrato che il lamina di materiali UV si muovono ad alta velocità tra cilindri rotanti.

Come funziona il processo su un sistema Rotary

In una rotativa stampa a foglio uv installazione, il substrato è generalmente su un rotolo (alimentato a bobina). Il processo è in linea e continuo. Un cilindro di stampa applica innanzitutto il motivo adesivo UV sul nastro in movimento. A valle, un'unità di laminazione della pellicola appositamente progettata porta il lamina di materiali UV a contatto con il supporto sotto pressione, assicurata da un rullo pressore. Una lampada UV, posizionata immediatamente dopo il punto di laminazione, polimerizza istantaneamente l'adesivo. A breve distanza dalla polimerizzazione, il nastro portante della lamina viene staccato dal substrato e riavvolto, mentre il substrato ora rivestito di lamina continua attraverso la pressa per un'ulteriore lavorazione o finitura.

Vantaggi dell'utilizzo delle rotative

L'applicazione rotativa è il motore dei volumi elevati lamina di materiali UV produzione, offrendo vantaggi convincenti per operazioni su larga scala.

- Velocità di produzione eccezionalmente elevate: Questo è il vantaggio principale. Le macchine da stampa rotative possono funzionare a velocità compatibili con le moderne macchine da stampa offset a bobina, flessografiche e rotocalco, spesso superiori a centinaia di piedi al minuto. Questo li rende l'unica opzione praticabile per produzione ad alto volume di articoli come etichette, imballaggi flessibili e cartoni.

- Integrazione in linea con alimentazione Web: Rotary applicazione lamina uv le unità sono progettate per essere integrate direttamente nelle macchine da stampa a bobina esistenti. Ciò consente di completare la laminazione in un unico passaggio insieme a stampa, verniciatura e fustellatura, riducendo drasticamente i tempi di produzione, i costi di manodopera e la movimentazione.

- Costo unitario inferiore per tirature lunghe: Il high-speed, continuous nature of rotary processing drastically reduces the cost per finished item for long production runs, offering superior economies of scale.

- Operazione coerente: Una volta impostata e messa in funzione la macchina da stampa, il movimento continuo fornisce risultati molto coerenti e uniformi sull'intero rotolo di produzione.

Limitazioni delle rotative

L’efficienza dei sistemi rotanti comporta dei compromessi in termini di flessibilità.

- Limitazioni del substrato: I sistemi rotanti sono generalmente limitati a substrati flessibili alimentati a bobina. Non possono lavorare materiali rigidi, spessi o prefustellati, comuni negli imballaggi di fascia alta. Il substrato deve essere in grado di avvolgersi attorno ad un cilindro e resistere alla tensione del nastro.

- Sfide con la registrazione: Mantenere una registrazione perfetta su una bobina ad alta velocità può essere più impegnativo che su una lastra piana statica. Il controllo della tensione, l'orientamento del nastro e la stabilità della rotativa diventano fattori critici per prevenire derive di registrazione, soprattutto su tirature lunghe.

- Investimento iniziale e tempi di installazione più elevati: Il machinery itself is a significant capital investment. Furthermore, the setup for a new job on a web press, including mounting plates and setting up the foil unit, can be more complex and time-consuming than on a flatbed, making it less suitable for very short runs.

Fattori comparativi chiave: pianale vs. rotante

Per rispondere in modo decisivo alla domanda centrale, è necessario confrontare i due tipi di macchine da stampa su diverse dimensioni operative. La tabella seguente riassume le differenze critiche:

| Fattore | Presse a letto piano | Presse rotative |

|---|---|---|

| Principio di funzionamento | Intermittente (alimentazione a fogli, start-stop) | Continuo (alimentazione a bobina, movimento costante) |

| Applicazione ideale | Tirature medio-brevi, prototipazione, materiali spessi/rigidi | Tirature molto lunghe, produzione in grandi volumi, materiali flessibili |

| Velocità di produzione | Da lento a moderato | Molto alto |

| Versatilità del substrato | Estremamente alto (carta, cartone, plastica, legno, ecc.) | Limitato (solo materiali flessibili alimentati a bobina) |

| Precisione della registrazione | Tipicamente Superiore (il substrato è stazionario) | Molto buono, ma può essere influenzato dalla tensione e dalla stabilità del nastro |

| Efficacia in termini di costi | Meglio per tirature brevi | Meglio per le lunghe percorrenze |

| Integrazione | In genere si tratta di un processo autonomo e offline | Può essere integrato in linea con macchine da stampa a bobina |

Considerazioni critiche per un'applicazione di successo su entrambe le macchine da stampa

Indipendentemente dal tipo di macchina da stampa scelta, ottieni risultati di alta qualità con lamina di materiali UV dipende dal controllo meticoloso di diverse variabili.

Selezione e applicazione dell'adesivo: La scelta dell'adesivo UV è fondamentale. La sua viscosità, reattività e affinità sia per il substrato che per lo strato di rilascio della pellicola devono essere adattate esattamente al lavoro. L'adesivo deve essere applicato con lo spessore e la nitidezza dei dettagli corretti. Uno strato adesivo irregolare o formulato in modo errato comporterà uno scarso trasferimento della pellicola, visibile come fori di spillo o aree incomplete.

Energia di polimerizzazione UV: La lampada UV deve fornire l'esatta emissione spettrale e l'energia (misurata in joule per centimetro quadrato) necessarie per polimerizzare completamente lo strato adesivo all'istante. Una polimerizzazione insufficiente farà sì che l'adesivo rimanga appiccicoso e non rilasci la pellicola in modo pulito, determinando un trasferimento disordinato. Una polimerizzazione eccessiva può potenzialmente degradare l'adesivo o il substrato.

Tensione e allineamento della lamina: Il corretto controllo del lamina di materiali UV la tensione del nastro è fondamentale su entrambi i tipi di macchina da stampa, ma è una variabile dinamica e costante sulle macchine rotative. Una tensione errata può causare grinze, registrazioni errate o rotture del nastro. Altrettanto essenziale è l’allineamento preciso della pellicola rispetto al modello adesivo stampato.

Energia superficiale e porosità del substrato: Il substrato deve avere un'energia superficiale sufficientemente elevata da consentire all'adesivo UV bagnato di rivestirlo in modo uniforme e aderire correttamente. I substrati assorbenti o porosi possono richiedere un primer o uno strato di base per evitare che l'adesivo si impregni, compromettendo il legame con la lamina.

Pressione di contatto (rotativa) e pressione di testa (superficie piana): La pressione applicata durante la fase di laminazione deve essere sufficiente a garantire un perfetto contatto tra la lamina e l'adesivo su tutta l'area dell'immagine senza schiacciare il supporto o causare distorsioni.

Inglese

Inglese 中文简体

中文简体